PENGENALAN CNC MILL (FRAIS)

TUJUAN PEMBELAJARAN

Setelah menyelesaikan modul ini, peserta diharapkan mampu:

- Memahami dasar-dasar mesin CNC Mill.

- Mengenali berbagai jenis perkakas potong

- Memahami cara memilih alat yang tepat berdasarkan material dan jenis operasi.

- Memahami sistem koordinat pada mesin CNC Mill.

BAHAN AJAR

A. PENGENALAN MESIN CNC MILL

Mesin CNC Mill adalah salah satu jenis mesin perkakas otomatis yang dikendalikan oleh komputer. "CNC" sendiri merupakan singkatan dari Computer Numerical Control. Berbeda dengan mesin milling konvensional yang dioperasikan secara manual, mesin CNC Mill bekerja berdasarkan program digital yang telah diatur dan dimodifikasi. Program ini mengontrol pergerakan alat potong (cutter) dan meja kerja pada beberapa sumbu (X, Y, Z, bahkan bisa lebih), memungkinkan pembuatan komponen dengan presisi tinggi dan kompleksitas desain yang rumit.

1. Keunggulan Mesin CNC Mill

Mesin CNC Mill menawarkan berbagai keunggulan signifikan dibandingkan metode pemesinan tradisional, antara lain:

- Presisi dan Akurasi Tinggi: Ini adalah salah satu keunggulan utama. Mesin CNC Mill mampu menghasilkan komponen dengan toleransi yang sangat kecil, bahkan hingga mikrometer. Hal ini meminimalkan kesalahan manusia (human error) dan memastikan setiap produk memiliki dimensi yang sesuai dengan desain.

- Konsistensi Hasil: Dengan kontrol komputer, setiap bagian yang diproduksi akan memiliki kualitas dan dimensi yang identik. Ini sangat penting untuk produksi massal yang membutuhkan standar mutu yang seragam.

- Fleksibilitas Desain: Mesin CNC Mill dapat dengan cepat diatur ulang untuk memproduksi desain yang berbeda hanya dengan mengubah programnya. Ini memungkinkan produsen merespons permintaan pasar yang berubah-ubah dengan lebih cepat.

- Otomatisasi Tinggi dan Peningkatan Produktivitas: Mesin ini dapat beroperasi secara otomatis tanpa henti selama 24 jam, bahkan tanpa pengawasan operator terus-menerus. Hal ini mengurangi waktu set-up dan secara signifikan meningkatkan output produksi.

- Pengurangan Limbah Material: Tingkat presisi yang tinggi mengurangi kemungkinan kesalahan produksi, sehingga meminimalkan pemborosan material dan menghemat biaya bahan baku.

- Kemampuan Pembuatan Bentuk Kompleks: Mesin CNC Mill mampu memotong, membentuk, membuat lubang, alur, mengukir, dan bahkan memoles permukaan dengan berbagai bentuk dan pola yang rumit, yang sulit atau tidak mungkin dilakukan secara manual.

- Keamanan Kerja: Otomatisasi mengurangi interaksi langsung operator dengan alat potong yang berbahaya, sehingga meningkatkan keselamatan kerja.

- Inovasi Desain Lebih Cepat: Kemampuan untuk membuat prototipe dan melakukan perubahan desain dengan cepat dan akurat mempercepat proses pengembangan produk.

Karena keunggulan-keunggulan di atas, mesin CNC Mill banyak digunakan di berbagai sektor industri untuk menghasilkan berbagai macam produk. Beberapa aplikasinya meliputi:

- Industri Manufaktur Umum: Produksi komponen mesin, perkakas, cetakan (mold), dan berbagai suku cadang industri lainnya.

- Industri Otomotif: Pembuatan komponen mesin, blok silinder, kepala silinder, gearbox, dan suku cadang presisi lainnya untuk kendaraan.

- Industri Kedirgantaraan (Aerospace): Produksi komponen pesawat terbang yang membutuhkan akurasi sangat tinggi, seperti bilah turbin, body pesawat, dan bagian struktural lainnya.

- Industri Medis: Pembuatan implan bedah, instrumen bedah, prostetik, dan perangkat medis lainnya yang membutuhkan presisi dan biokompatibilitas.

- Industri Elektronik: Pembuatan PCB (Printed Circuit Board), casing elektronik, dan komponen miniatur lainnya.

- Pembuatan Cetakan dan Die: Produksi cetakan untuk injection molding, die casting, dan proses pembentukan logam lainnya.

- Pembuatan Prototipe: Memungkinkan pembuatan prototipe dengan cepat dan akurat untuk pengujian dan validasi desain baru.

- Seni dan Desain: Pembuatan ukiran, patung, model arsitektur, dan berbagai karya seni yang membutuhkan detail dan presisi tinggi.

- Pembuatan Perhiasan: Pengukiran detail pada perhiasan dan pembuatan cetakan untuk proses pengecoran perhiasan.

- Industri Furnitur dan Kayu: Meskipun sering menggunakan CNC Router, beberapa aplikasi presisi pada kayu juga bisa menggunakan CNC Mill, terutama untuk ukiran detail atau komponen kompleks.

B. KOMPONEN UTAMA MESIN CNC MILL

1. Spindel (Spindle)

Spindel adalah jantung dari mesin CNC Mill. Ini adalah komponen yang memegang alat potong (cutter) dan memutarkannya dengan kecepatan tinggi. Kecepatan putaran spindel (RPM - Revolutions Per Minute) sangat penting dan dapat diatur sesuai dengan jenis material yang dipotong dan jenis alat potong yang digunakan.

- Fungsi Utama: Memutar alat potong (end mill, bor, face mill, dll.) untuk melakukan proses pemotongan material.

- Jenis: Ada spindel vertikal dan horizontal, tergantung pada orientasi mesin. Spindel dapat digerakkan oleh motor listrik melalui sabuk atau langsung digerakkan oleh motor (direct drive).

- Spesifikasi Penting: Kecepatan maksimum RPM, daya (horsepower/kW), dan jenis taper yang digunakan untuk memegang alat potong.

Meja kerja adalah platform tempat material benda kerja ditempatkan dan dipegang selama proses pemesinan. Meja ini biasanya memiliki alur T (T-slots) yang berfungsi untuk memasang klem atau ragum (vise) guna menahan benda kerja agar tidak bergeser saat dipotong.

- Fungsi Utama: Sebagai landasan untuk menopang dan mengamankan benda kerja.

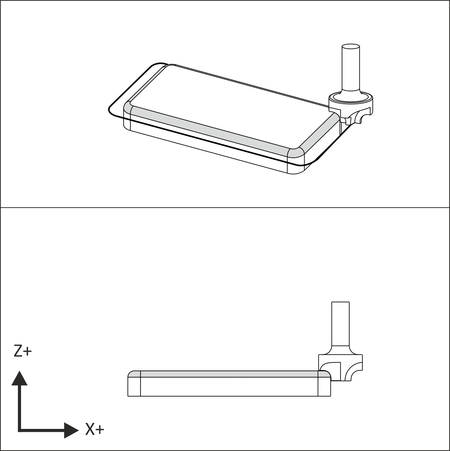

- Gerakan: Meja kerja pada mesin CNC Mill dapat bergerak pada sumbu X (maju-mundur) dan Y (kiri-kanan) melalui kontrol motor servo atau stepper.

- Ukuran dan Kapasitas: Ukuran meja menentukan seberapa besar benda kerja yang bisa diproses, sedangkan kapasitas bebannya menentukan seberapa berat material yang bisa ditopang.

Kolom adalah struktur vertikal yang kokoh pada mesin CNC Mill. Ini berfungsi sebagai penyangga utama untuk komponen spindel dan mekanisme geraknya. Kekuatan dan kekakuan kolom sangat penting untuk menjaga stabilitas dan presisi mesin, terutama saat pemotongan berat.

- Fungsi Utama: Memberikan dukungan struktural yang stabil untuk spindel dan sistem pergerakan sumbu Z.

- Lokasi: Biasanya terletak di belakang meja kerja dan memanjang ke atas.

- Desain: Desain kolom yang kuat membantu meredam getaran selama proses pemesinan, yang berkontribusi pada kualitas permukaan benda kerja.

Tool Changer atau Automatic Tool Changer (ATC) adalah salah satu fitur otomatisasi terpenting pada mesin CNC Mill modern. Alat ini memungkinkan mesin untuk secara otomatis mengganti alat potong yang digunakan tanpa intervensi operator.

- Fungsi Utama: Menyimpan berbagai alat potong dan secara otomatis memilih serta memasang alat yang dibutuhkan oleh program CNC ke spindel.

- Komponen: Terdiri dari majalah alat (tool magazine) yang menampung banyak alat, dan lengan robotik atau mekanisme lain yang memindahkan alat dari majalah ke spindel.

- Keunggulan: Meningkatkan efisiensi produksi secara drastis karena mengurangi waktu downtime yang disebabkan oleh penggantian alat manual, serta memungkinkan pemesinan yang lebih kompleks dengan berbagai jenis alat.

Control Panel adalah antarmuka utama yang digunakan operator untuk berinteraksi dengan mesin CNC Mill. Ini adalah "otak" mesin, tempat program CNC diinput, dimodifikasi, dan dieksekusi.

- Fungsi Utama: Mengontrol seluruh operasi mesin, mulai dari memuat program, mengatur parameter pemesinan (kecepatan spindel, laju potong, dll.), memantau status mesin, hingga melakukan simulasi dan troubleshooting.

- Komponen: Meliputi monitor (layar), keyboard, tombol-tombol fisik (seperti tombol emergency stop, feed hold, cycle start), dan terkadang joystick atau handwheel untuk pergerakan manual.

- Sistem Kontrol (Controller): Di dalamnya terdapat sistem kontrol numerik komputer yang menerjemahkan kode G (G-code) dan kode M (M-code) menjadi gerakan fisik mesin. Merek controller yang umum meliputi Fanuc, Siemens, Haas, Mitsubishi, dan Heidenhain.

Kelima komponen ini bekerja sama secara harmonis, dikendalikan oleh program digital, untuk menciptakan produk dengan presisi dan efisiensi yang tinggi.

C. JENIS-JENIS MESIN CNC MILL

1. Vertical Machining Center (VMC)

Vertical Machining Center (VMC) adalah jenis CNC Mill yang paling umum dan sering ditemui. Ciri khas utamanya adalah spindelnya berorientasi vertikal, atau tegak lurus terhadap meja kerja. Alat potong dipasang pada spindel dan bergerak naik-turun (sumbu Z) serta ke samping (sumbu X dan Y) di atas benda kerja.

- Konfigurasi Umum: Mayoritas VMC adalah mesin 3-sumbu (X, Y, Z), meskipun ada juga yang dilengkapi dengan sumbu tambahan (misalnya, meja putar untuk sumbu A atau B) untuk meningkatkan kemampuan pemesinan.

- Keunggulan:

- Visibilitas Kerja yang Baik: Operator dapat dengan mudah melihat proses pemotongan karena spindel bergerak di atas benda kerja.

- Ukuran Kompak: Umumnya membutuhkan ruang lantai yang lebih sedikit dibandingkan HMC.

- Biaya Lebih Rendah: Lebih terjangkau dalam hal investasi awal.

- Ideal untuk Prototipe dan Produksi Batch Kecil: Cocok untuk pengerjaan komponen yang lebih rata atau memiliki fitur di satu sisi.

- Aplikasi: Pengerjaan die dan mold, pembuatan komponen presisi untuk industri elektronik, medis, dan otomotif (komponen blok mesin), serta berbagai macam machining umum.

Berbeda dengan VMC, Horizontal Machining Center (HMC) memiliki spindel yang berorientasi horizontal, atau sejajar dengan meja kerja. Alat potong bergerak secara horizontal untuk memotong benda kerja. HMC seringkali dilengkapi dengan palet changer otomatis (APC - Automatic Pallet Changer) yang memungkinkan benda kerja diganti secara otomatis tanpa menghentikan proses pemesinan.

- Konfigurasi Umum: Kebanyakan HMC adalah mesin 4-sumbu (X, Y, Z, dan sumbu B untuk rotasi palet/meja) atau bahkan 5-sumbu.

- Keunggulan:

- Produktivitas Tinggi: Kemampuan untuk melakukan machining pada beberapa sisi benda kerja tanpa harus memindahkan atau mengatur ulang benda kerja secara manual. Palet changer juga memungkinkan pemuatan/pembongkaran benda kerja saat mesin sedang beroperasi.

- Evakuasi Chip yang Lebih Baik: Gravitasi membantu chip (serpihan material) jatuh secara alami dari area pemotongan, mengurangi penumpukan dan potensi kerusakan alat.

- Pemesinan Sisi Ganda: Ideal untuk komponen yang membutuhkan pengerjaan pada banyak sisi.

- Kekakuan Lebih Baik: Desain horizontal seringkali memberikan kekakuan struktural yang lebih tinggi, cocok untuk pemotongan material yang keras atau pengerjaan berat.

- Aplikasi: Produksi massal komponen otomotif (misalnya, blok mesin, cylinder head, transmission casing), komponen kedirgantaraan, dan komponen mesin berukuran besar yang membutuhkan pengerjaan banyak sisi.

5-Axis Mill adalah jenis mesin CNC yang paling canggih dan serbaguna. Selain tiga sumbu linear (X, Y, Z) yang bergerak maju-mundur, kiri-kanan, dan naik-turun, mesin ini memiliki dua sumbu rotasi tambahan. Sumbu rotasi ini biasanya memungkinkan spindel (atau meja kerja) untuk berputar dan miring, sehingga alat potong dapat mendekati benda kerja dari hampir semua sudut.

Konfigurasi Umum: Dua sumbu rotasi ini biasanya dilambangkan sebagai A, B, atau C, di mana:

- A-axis: Rotasi di sekitar sumbu X.

- B-axis: Rotasi di sekitar sumbu Y.

- C-axis: Rotasi di sekitar sumbu Z.

- Sumbu rotasi ini bisa berada pada meja kerja (tilting rotary table) atau pada kepala spindel (tilting spindle head).

- Keunggulan:

- Pemesinan Bentuk Kompleks: Mampu membuat bentuk geometris yang sangat rumit dan organik dalam satu kali setup, seperti bilah turbin, impeler, atau cetakan kompleks.

- Pengurangan Setup: Kemampuan untuk mengakses lebih banyak sisi benda kerja dalam satu kali penjepitan mengurangi kebutuhan untuk memindahkan dan mengatur ulang benda kerja, menghemat waktu dan meningkatkan akurasi.

- Kualitas Permukaan Lebih Baik: Dengan kemampuan memiringkan alat, underside cutting dan tool collision dapat dihindari, menghasilkan permukaan akhir yang lebih halus dan lebih sedikit jejak alat.

- Umur Alat Lebih Panjang: Kemampuan untuk memposisikan alat secara optimal terhadap permukaan memungkinkan penggunaan bagian pemotongan alat yang lebih efektif dan efisien.

Aplikasi: Industri kedirgantaraan (komponen pesawat, bilah turbin), industri medis (implan ortopedi, prostetik), pembuatan die dan mold yang sangat kompleks, seni dan patung, serta industri otomotif untuk prototipe dan komponen performa tinggi.

D. PRINSIP KERJA DASAR CNC MILL

Prinsip kerja utama mesin CNC Mill adalah pengurangan material dari benda kerja mentah untuk menciptakan bentuk dan dimensi yang diinginkan. Ini dilakukan dengan memutar alat potong (mata pahat/cutter) pada kecepatan tinggi sementara alat potong tersebut bergerak relatif terhadap benda kerja. Gerakan ini dikontrol secara presisi oleh komputer melalui program digital.

1. Proses CNC mill Secara sederhana

a. Desain Digital (CAD)- Desain komponen dimulai dari perangkat lunak Computer-Aided Design (CAD).

- Desain dari CAD kemudian diimpor ke perangkat lunak Computer-Aided Manufacturing (CAM). Di sinilah jalur pahat (tool path) dibuat dan dioptimalkan. Perangkat lunak CAM akan menghasilkan G-code dan M-code, yaitu bahasa program yang dimengerti oleh mesin CNC.

- Setup Mesin: Operator memasang benda kerja pada meja mesin (menggunakan ragum atau klem) dan memasang alat potong yang diperlukan ke dalam tool changer atau spindel. Titik nol benda kerja (workpiece zero) juga ditentukan dan diinformasikan ke mesin.

- Eksekusi Program: Program G-code dan M-code diunggah ke control panel mesin. Mesin kemudian secara otomatis akan membaca instruksi baris demi baris, menggerakkan sumbu-sumbu (X, Y, Z, dll.) dengan motor servo/stepper, mengontrol kecepatan spindel, laju pemakanan (feed rate), dan melakukan penggantian alat secara otomatis sesuai instruksi.

- Proses Pemotongan: Saat alat potong berinteraksi dengan benda kerja, material akan dihilangkan dalam bentuk serpihan (chip) hingga bentuk yang diinginkan tercapai. Cairan pendingin seringkali digunakan untuk melumasi dan mendinginkan alat serta benda kerja, sekaligus membantu membersihkan chip.

a. Facing

g. Center Drill

h. Drilling

i. Tapping

PENILAIAN

-= TERIMA KASIH =-

Posting Komentar untuk "PENGENALAN CNC MILL (FRAIS)"